Пайка твердосплавных металлов

категория

Сварочное оборудование своими руками

материалы в категории

Для напайки твердосплавных пластин на державки токарных резцов, локальной закалки инструмента, пайки твёрдыми припоями мелких деталей используют нагрев токами высокой частоты или пламенем газовой горелки. Однако аппаратура ТВЧ громоздка и дорого стоит, она не для домашней мастерской или школьного кружка. Применить же газовую горелку по всем правилам может только сварщик высокой квалификации.

Но есть и еще один, почти забытый в наше время способ нагрева - на контактных машинах. Он наиболее приемлем в домашней, школьной, колхозной или совхозной мастерской, в техническом кружке.

Суть его в тепловом воздействии электрического тока на проводник. Выделяемое при этом количество тепла зависит от величины тока, времени его действия на проводник и электрического сопротивления последнего.

С учётом этой зависимости мы разработали аппарат, представляющий собой понижающий трансформатор, первичная обмотка которого рассчитана на-220 В, вторичная - на 2 В. Площадь поперечного сечения магнитопровода около 50 см2. Трансформатор закреплён на основании, а контактные шины вторичной обмотки - на прокладке-изоляторе.

Основание аппарата изготовлено из листовой стали толщиной 5 мм. Снизу в него ввёрнуты ножки. В основании прорезаны два окна: меньшее - для вентиляции, большее - для выхода болтов крепления контактных шин на текстолитовом изоляторе толщиной 10 мм. Отверстия по краям изолятора служат для его крепления к основанию.

Концы вторичной обмотки трансформатора заведены в отверстия зажимов и зафиксированы болтами (пазы зажимов позволяют деформировать их при затяжке и обеспечивать тем самым надёжный электрический контакт).

Трансформатор укрыт защитным кожухом и прикреплён к основанию уголками 25X25 мм. К одному из верхних уголков привинчена изоляционная колодка - для соединения проводов первичной обмотки с питающим шнуром и включателем аппарата.

Так как конструкторы-любители не часто имеют все необходимое для повторения описанной самоделки, рекомендуем начать изготовление аппарата с подбора пакета пластин трансформаторного железа (лучше Ш-образной формы), а уж затем заняться расчётом обмоток.

Предположим, что площадь поперечного сечения вашего магнитопровода (Q = аХв) равна 36,8 см2. Тогда мощность вторичной обмотки трансформатора Р2 = 36,8X36,8 = 1354,2 Вт, а первичной Р, = 1354,2/0,95 = 1425 Вт.

Сила тока I1 = 1425 Вт/220 В = 6, 48 А; I2=1354,2 Вт/2 В = 677,6А. Находим площадь поперечного сечения первичной обмотки:

S1= (6,48 А) / (2 А/мм2) = 3,24 м2.

Диаметр провода отсюда d1= (4X3,24) / 3,14 = 2 мм.

Площадь поперечного сечения вторичной обмотки S2 = (677,6 А) / (2 А/мм2) = 338,8 мм2, а диаметр провода

d2 = (4x338,8) / 3,14 =20,77 мм.

Соответственно определяем число витков:

n1 = 220000 / (222X36,8) = 270 витков,

n2 = (270X2) / 220 =2,5 витка.

Эффективность и экономичность работы аппарата во многом зависят от величины плоскости соприкосновения тела резца с контактными шинами. Количество тепла, выделяемое при прохождении электрического тока, зависит от сопротивления проводника в местах контакта. При большой плоскости соприкосновения выделяется мало тепла при значительном расходе электроэнергии. И наоборот, при малой плоскости выделяется много тепла, что приводит к мгновенному нагреву контактирующего слоя. Чтобы избежать оплавления металла и нарушения контакта, площадь соприкосновения подбирается опытным путём.

Аппарат контактного термонагрева

1 - защитный кожух, 2 - включатель, 3 - шнур электропитания, 4 - основание, 5 - изолятор, 6 - контактные шины, 7 - зажимы, 8 - болты зажимов, 9 - ножка (4 шт.).

При расположении тела резца на шинах, как показано на рисунке 3, очаг возникновения тепла будет располагаться в зоне А; в зоне Б визуально наблюдаемого очага тепла не возникает из-за большой поверхности соприкосновения.

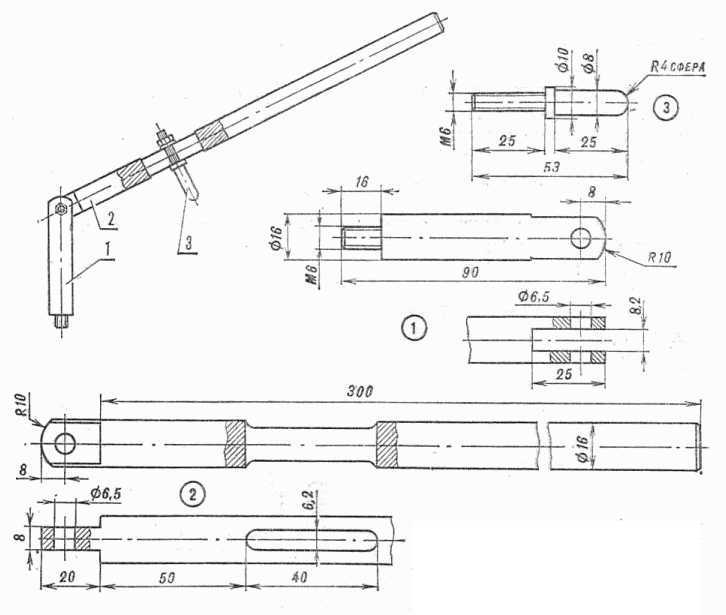

Конструкция прижимного рычага

1 - стойка, 2 - рычаг, 3 - прижим.

Перед пайкой (в том числе твердосплавных пластин к державкам резцов) необходимо выполнить ряд подготовительных операций, чтобы обеспечить хорошую растекаемость припоя и смачиваемость им соединяемых деталей. Опорную поверхность пластин шлифуют и обезжиривают. Так же готовят поверхность под пластину на теле резца: она должна быть прямолинейной, без уступов и завалов по краям. Защита поверхностей деталей от окисления при пайке осуществляется флюсом (бурой).

Контактный участок аппарата

1 - контактные шины (красная медь),2 - прижимной рычаг, 3 - твердосплавная пластина, 4 - припой, 5 - державка резца, 6 - изолятор основания; А и Б - зоны прогрева.

Напайка происходит в такой последовательности. Державку резца располагают на шинах аппарата. Между соединяемыми поверхностями помещают пинцетом припой (обрезок листовой латуни). Для более надёжного прижима нагреваемых деталей друг н другу и и контактным шинам служит рычаг, установленный на пластине-изоляторе. В паз рычага вставлен упор, которым и осуществляется прижим твердосплавных пластин к державкам резцов.

При включении аппарата зона контакта быстро нагревается, металл плавится, контакт нарушается и процесс прерывается. Избежать этого можно двумя способами: работая в прерывистом режиме и плавно подавая напряжение на обмотки. В первом случае аппарат включается на 1,5-2 с, затем выключается. В момент отключения тепло передается от места контакта по телу резца, не оплавляя металл.

Плавную подачу напряжения можно обеспечить ЛАТРом. Увеличивая напряжение, добиваются того же результата, что и в первом случае: тепло волнами распространяется по державке от места контакта, обеспечивая нагрев до температуры плавления припоя. Контроль за процессом пайки осуществляется визуально.

Такие режимы дают скорость нагрева державки в пределах 80-100 град/с. Это уменьшает внутренние напряжения и предотвращает появление трещин в твердосплавных пластинах. Чтобы избежать появления трещин в паяном шве, необходимо медленное охлаждение.

Качественный паяный шов должен быть не толще 0,1 мм. Протяжённость непропаянных мест не должна превышать 10%.

При отсутствии твёрдых сплавов в качестве режущих пластин можно использовать обломки фрез, свёрл и других инструментов. Обломкам придается необходимая форма на заточном станке, или они нагреваются и отковываются до получения стержня прямоугольного сечения, который при повторном нагреве разрубается зубилом на отдельные пластины.

Наш аппарат многоцелевого назначения. Кроме изготовления резцов, его можно использовать и для локальной закалки инструмента (кернов, зубил, отвёрток и так далее). Достаточно прикоснуться к контактным шинам той частью инструмента, которую необходимо закалить, и подержать так несколько секунд. Температуру нагрева контролируют визуально, по цвету металла. При этом необходимо соблюдать меры предосторожности: работать в рукавицах и защитных очках на заземлённом аппарате.

А. БОБРОВНИКОВ, В. ЗИНЮК,

г. Мурманск

Моделист-конструктор 1988 №7